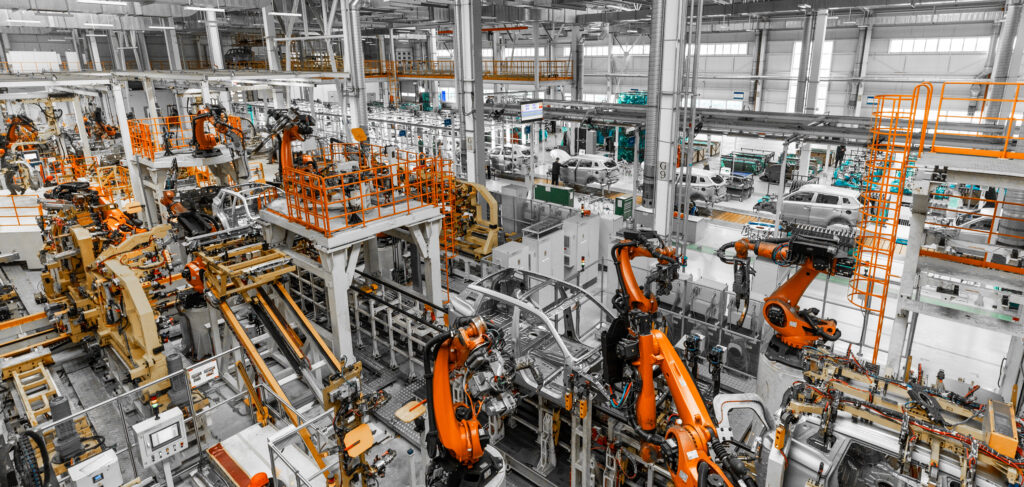

A automação industrial se tornou uma realidade em todo o mundo e em diversos setores. Com a integração cada vez maior da tecnologia com o Big Data, Internet das Coisas (IoT), Realidade Virtual (VR) e Inteligência Artificial (IA), as empresas estão experimentando um aumento significativo na produtividade, qualidade dos produtos e redução de custos operacionais.

Neste artigo, vamos explorar os diferentes níveis de automação industrial e como eles podem impulsionar o futuro dos negócios. Vamos mergulhar em cada nível e entender como eles se relacionam e contribuem para a eficiência e o sucesso das empresas.

Níveis de Automação Industrial

A automação industrial pode ser dividida em cinco níveis distintos. Cada nível representa um estágio de automação e tem um papel específico no processo de produção. Vamos explorar cada um deles em detalhes.

Nível 1 – Captura de Dados e Controle Manual

O primeiro nível de automação industrial é conhecido como coleta de dados e controle manual. Neste estágio, são utilizados dispositivos de campo como sensores, atuadores, instrumentos, motores, válvulas e interruptores. Esses dispositivos são responsáveis por capturar dados do chão de fábrica e controlar as saídas do processo.

O objetivo principal da automação industrial neste nível é garantir o controle eficiente das operações. Para isso, é fundamental compreender o funcionamento de cada dispositivo e como eles interagem entre si. A transferência de dados pode ocorrer de forma digital, analógica ou por meio de interfaces de comunicação.

Nível 2 – Modificação e Controle Automatizado das Atividades

No segundo nível de automação industrial, ocorre a manipulação e controle automatizado das atividades. Neste estágio, são utilizados CLPs (Controladores Lógicos Programáveis) e PIDs (Controlador Proporcional Integral Derivativo).

Os CLPs são controladores programáveis que permitem atribuir funções lógicas das máquinas e equipamentos. Eles são baseados no conceito de Internet Industrial das Coisas (IIoT) ou Indústria 4.0. Já os PIDs são utilizados para minimizar a oscilação no controle liga/desliga, proporcionando maior precisão e estabilidade no processo.

A partir dos dados coletados pelos sensores, é possível controlar o funcionamento de um motor de acordo com as informações recebidas. Isso é feito por meio de um controlador, como um CLP, que recebe a entrada do sensor e controla a saída do motor. Ou então, utilizando um PID, que modula a saída com base nos cálculos realizados a partir da entrada recebida.

Nível 3 – Supervisão de Processo Produtivo

No terceiro nível de automação industrial, ocorre a supervisão do processo produtivo. Neste estágio, pode utilizado o SCADA (Supervisory Control and Data Acquisition), também conhecido como sistema supervisório SCADA. Também podem ser utilizados servidores de supervisão como Grafana ou Prometheus.

O SCADA é um sistema que utiliza software para monitorar e supervisionar as variáveis e os dispositivos dos processos industriais. Ele permite manter a eficiência, processar dados para tomada de decisões mais inteligentes e comunicar problemas do sistema para ajudar a reduzir o tempo de inatividade.

A arquitetura básica do SCADA envolve controladores lógicos programáveis (CLPs) ou unidades terminais remotas (RTUs) que se comunicam com máquinas, IHMs (Interfaces Homem-Máquina), sensores e dispositivos finais. Os dados são processados, distribuídos e exibidos pelo software SCADA, auxiliando os operadores a analisar os dados e tomar decisões importantes.

Nível 4 – Planejamento e Gerenciamento da Produção

No quarto nível de automação industrial, entra em cena o MES (Manufacturing Execution System) ou Sistema de Execução da Manufatura. Ele é responsável pelo planejamento, supervisão e controle dos processos de fabricação do início ao fim.

O MES possui ferramentas de gestão de processos, como fluxo produtivo, controle de estoque e consumo de materiais. Ele também é utilizado para definir procedimentos e etapas da produção, controle de insumos, turnos, lotes, inventários, perdas, rendimentos e produtos finais.

O MES desempenha dois papéis principais. O primeiro é controlar a produção, comparando o que foi efetivamente produzido com o que estava planejado e permitindo ações corretivas em caso de divergências. O segundo papel é liberar as ordens de produção, garantindo que o plano definido seja cumprido.

Nível 5 – Planejamento Estratégico e Gestão Empresarial

O quinto e último nível de automação industrial é o planejamento estratégico e gestão empresarial. Neste nível, o ERP (Enterprise Resource Planning) é utilizado para o gerenciamento administrativo das empresas.

O ERP é um software que permite a organização e controle de dados e processos, proporcionando visibilidade das informações de materiais, estoque, ordens de venda, entre outros. A integração entre os departamentos produtivos e administrativos, possibilitada pelo uso do ERP, contribui para a redução de custos, agilidade e competitividade no mercado.

A Flesch Eletro oferece soluções completas para empresas em todos os níveis de automação industrial. Contamos com equipe de especialistas prontos para entender suas necessidades e ajudá-lo a levar sua indústria para o próximo nível.

Entre em contato conosco e descubra como a automação industrial e a inteligência artificial podem impulsionar o futuro dos seus negócios. Estamos aqui para ajudar você a alcançar seus objetivos e obter sucesso no mercado cada vez mais competitivo.