A NR-12 é uma norma regulamentadora baseada nos pilares equipamentos, procedimentos e capacitação, que visa garantir a integridade física e saúde dos trabalhadores que operam máquinas e equipamentos estáticos (sem movimentação). Ela foi publicada inicialmente na década de 1970 e sofreu diversas atualizações ao longo dos anos, sendo a mais significativa em 2010, a qual introduziu requisitos detalhados sobre todo o ciclo de vida de máquinas/equipamentos. A NR-12 passou por harmonização em julho de 2019, a aproximando dos regulamentos utilizados pela comunidade europeia.

De acordo com a Organização Internacional do Trabalho (OIT), é responsabilidade de projetistas, fabricantes e fornecedores o projeto, manufatura, fornecimento de máquinas e equipamentos e suporte para sua inicialização. Já empregadores são responsáveis pela escolha e aquisição, instalação, uso, inspeção periódica, manutenção e modificação, bem como descomissionamento.

Figura 1 – Responsabilidades ao longo do ciclo de vida de máquinas e equipamentos

![Adaptado de Organização Internacional do Trabalho (OIT), s. l. [2022?]](https://flescheletro.com.br/wp-content/uploads/2023/03/image.png)

Para realizar a adequação à NR-12 com segurança, é importante observar as dicas abaixo:

- Verifique se a empresa está regularizada junto ao CREA e se foi feita a definição do profissional legalmente habilitado responsável pelas instalações;

- Realize a criação do inventário e layout das máquinas e equipamentos;

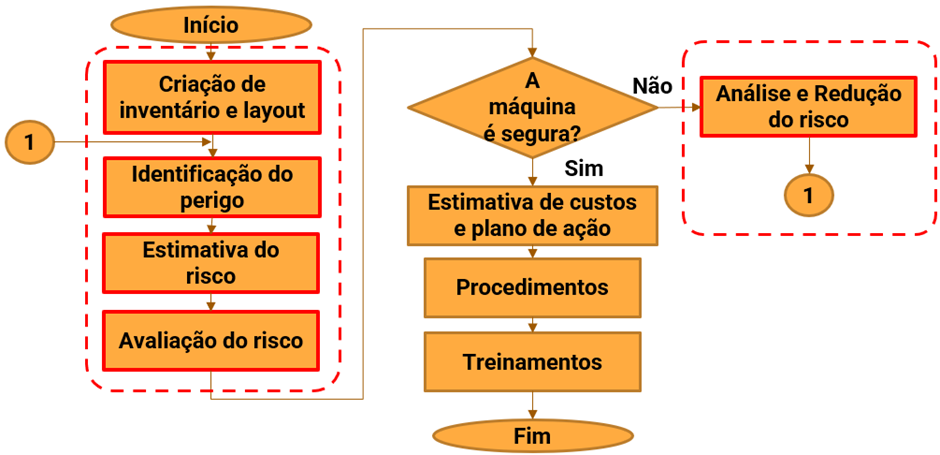

- Com o inventário, proceda à apreciação de riscos. Conforme a ABNT NBR NM 213-1:2000 “Segurança de máquinas: conceitos fundamentais”, apreciar o risco é avaliar globalmente a probabilidade e gravidade de uma possível lesão ou dano à saúde, que possa ocorrer em uma situação perigosa. De acordo com NBR 14009, a apreciação de risco é composta por duas fases. Primeiramente, faz-se a análise do risco, em que se determinam os limites da máquina, identificam-se os perigos nela existentes e estima-se o risco. Posteriormente, realiza-se a avaliação do risco por meio de decisões críticas fundamentadas em métodos qualitativos e quantitativos, permitindo a avaliação de segurança da máquina. Isto é apresentado na Figura 2.

A Figura 2 apresenta o fluxograma de adequação de máquinas e equipamentos

Figura 2

- Com os resultados da apreciação de riscos, recomendamos que seja feita priorização das máquinas ou equipamentos que serão inicialmente adequados. Para cada projeto de adequação, um time multidisciplinar de profissionais deve ser formado, incluindo entrevistas com os operadores, técnicos de manutenção e demais profissionais que intervém na máquina ou equipamento em alguma etapa de seu ciclo de vida. Os equipamentos que serão utilizados para o projeto de adequação da máquina terão a categoria de segurança determinada com uso da norma técnica NBR 14153:2013. Com isso, são definidas as interfaces de segurança, que impedirão que a ocorrência de uma falha provoque a perda de uma função de segurança (da expressão inglesa safety instrumented function, SIF).

Figura 3

A importância da manutenção preventiva na adequação de máquinas e equipamentos

- Realize manutenção preventiva: a manutenção preventiva é essencial para garantir a segurança das máquinas e equipamentos. Faça revisões periódicas e mantenha as máquinas em bom estado de conservação. Verifique se as proteções estão em bom estado e funcionando corretamente. Lembre de registrar as manutenções realizadas;

- Treine os trabalhadores: É essencial que os trabalhadores que operam as máquinas e equipamentos estejam treinados e capacitados. Eles devem conhecer as características das máquinas, os riscos associados à operação, os procedimentos de segurança, as medidas a serem tomadas em caso de desvios de padrão, procedimentos de atendimento de emergência (PAE), dentre outros. Lembre-se de realizar reciclagens periódicas;

- Utilize EPIs e exija seu uso: Os Equipamentos de Proteção Individual (EPIs) são fundamentais para garantir a segurança dos trabalhadores. Eles devem ser fornecidos gratuitamente e utilizados de forma correta.

- Verifique as orientações técnicas e legais: É importante conhecer as normas e regulamentações aplicáveis à operação das máquinas e equipamentos. Mantenha-se atualizado e verifique se as suas operações estão em conformidade com as normas vigentes.

- Realize inspeções regulares: Realize inspeções periódicas nas máquinas e equipamentos para verificar se elas estão em conformidade com as normas e regulamentações aplicáveis. Corrija quaisquer problemas identificados imediatamente.

Figura 4

- Incentive o cuidado ativo: Promova a cultura de segurança no ambiente de trabalho. Incentive os trabalhadores a cuidarem de si, cuidarem do outro e aceitarem o cuidado do outro. Reforce a importância do reporte de incidentes, atos e condições abaixo do padrão, pois o processo de melhoria contínua de SSMA depende do engajamento de todo o time.

Figura 5